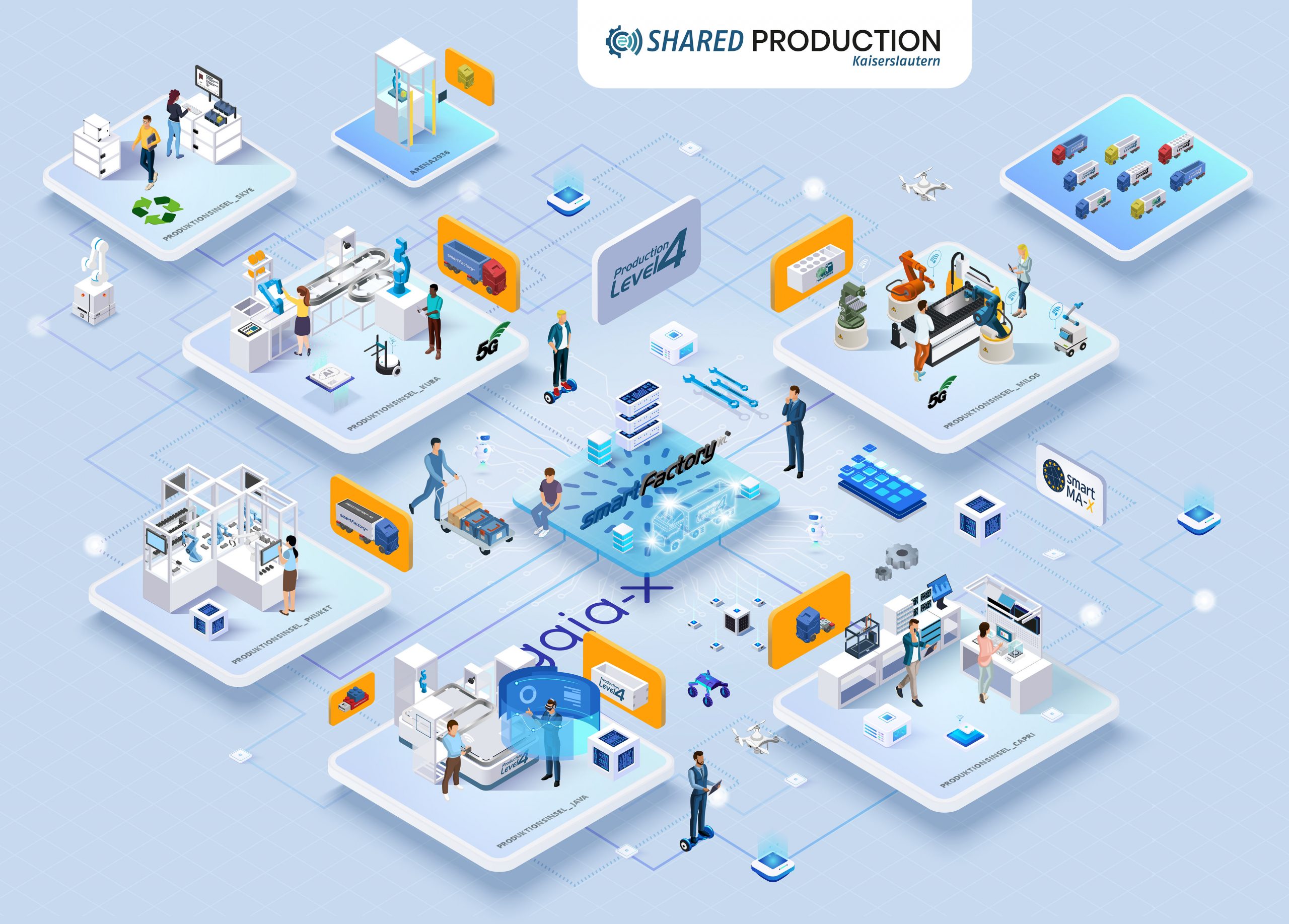

Die SmartFactory-KL Modellfabrik

Die Modellfabrik der SmartFactory-KL lebt von der Zusammenarbeit mit unserer Community. Gemeinsam ist es über die letzten Jahre gelungen, ein vernetztes Demonstratorökosystem aufzubauen, das die Produktion der Zukunft heute schon zeigt. Technologien wie der digitale Zwilling, die Verwaltungsschale, Softwareagenten und skillbasierte Produktion sind darin ebenso implementiert wie verschiedenste KI-Tools.

Die Modellfabrik versteht sich als Shared Production, die gemeinsam ein Beispielprodukt, unseren Modell-LKW, produziert. Sie besteht aus verschiedenen Produktionsinseln, die miteinander kommunizieren können und alle unterschiedliche Skills in den Produktionsprozess einbringen.

Sie wollen Ihre Software- oder Hardwareprodukte in unserer Modellfabrik erproben? Kommen Sie gerne auf uns zu! Weitere Infos finden Sie hier.

Produktionsinsel _JAVA

Die Produktionsinsel_JAVA wurde 2020 entwickelt, um eine effiziente und flexible Fertigung mit austauschbaren Produktionsmodulen zu ermöglichen. Ihr Transportsystem nutzt Shuttles mit Überholmöglichkeiten, die Werkstückträger zwischen den Modulen bewegen und so einen reibungslosen Materialfluss sicherstellen.

Die physikalischen und elektrischen Schnittstellen sind identisch zu denen der Produktionsinsel_KUBA. Diese Standardisierung und die Orchestrierung der Module über sogenannte Skills ermöglichen den schnellen Austausch einzelner Module zwischen verschiedenen Inseln.

Neu ab 2025 sind ein Ein-/Ausgabemodul für den materialübergreifenden Transport durch Autonome Mobile Roboter (AMR) sowie ein Bin-Picking-Modul. Dieses nutzt Robotersysteme mit 3D-Bildverarbeitung, um Bauteile automatisch aus unsortierten Behältern zu entnehmen. Dadurch werden Mitarbeitende entlastet, Prozesse beschleunigt und Kosten langfristig gesenkt – besonders in der Logistik, wo so eine effiziente Vorkommissionierung ermöglicht wird.

Während bis 2024 noch eine klassische zentrale Steuerung eingesetzt wurde, erfolgte ab 2025 die Umstellung auf ein Multi-Agenten-System wie bei der Produktionsinsel_KUBA. Dieses bietet dezentrale Services für die intelligente Steuerung und Überwachung der Produktionsabläufe und macht die Insel zu einem zukunftsweisenden Beispiel für modulare und autonome Fertigung.

Produktionsinsel _KUBA

Die Produktionsinsel_KUBA zeigt, wie flexible und resiliente Produktionsprozesse durch die Bereitstellung von Produktionsdienstleistungen als Services im Datenraum realisiert werden können. Produktionsservices werden dabei entsprechend technischer Anforderungen und wirtschaftlicher Bedingungen angefragt und ausgeführt.

Jedes Produktionsmodul verfügt über eine digitale Repräsentanz in Form einer Verwaltungsschale (VWS), in der seine Fähigkeiten (Skills) sowie technische Parameter wie Toleranzen, Rauheiten oder Geometrien beschrieben sind. Die Insel bündelt diese Informationen zu Servicebeschreibungen und ergänzt sie um kommerzielle Merkmale wie Preis, Lieferzeit und Ort. Über einen Eclipse Dataspace Connector (EDC) werden diese Services sicher im Datenraum bereitgestellt. Der EDC regelt zudem, welche Teilnehmer auf welche Services zugreifen dürfen. Dadurch kann KUBA sowohl als Anbieter (Provider) als auch als Nachfrager (Requester) von Produktionsleistungen auftreten.

Diese Architektur ermöglicht eine hohe Flexibilität und Ausfallsicherheit: Aufträge können schnell angenommen oder im Störungsfall an andere Dienstleister weitergeleitet werden. Dank Plug & Produce lassen sich Module einfach austauschen und neue Fähigkeiten integrieren, sodass KUBA verschiedenste Produkte fertigen kann.

Die softwareseitige Modularität wird durch ein dezentrales Multi-Agenten-System ergänzt. Die Agenten vernetzen sich dynamisch, kombinieren Fähigkeiten und lösen Aufgaben gemeinsam. Fällt ein Agent aus, bleibt das Gesamtsystem funktionsfähig – lediglich eine einzelne Fähigkeit ist betroffen. So entsteht eine resiliente, selbstorganisierte Produktion, die exemplarisch für die Fabrik der Zukunft steht.

Produktionsinsel _MILOS

Die Produktionsinsel_MILOS an der RPTU Kaiserslautern, angesiedelt am Lehrstuhl für Werkzeugmaschinen und Steuerungen (WSKL), verkörpert einen modernen Ansatz in der Fertigung. Als Teil der Shared Production Kaiserslautern agiert sie als externer Zulieferer, der spanende Bearbeitungsservices über einen Datenraum bereitstellt. Bei Projekten wie der Modell-LKW-Fertigung wird _MILOS nahtlos in den Gesamtprozess integriert.

Dank ihres Skill-basierten Aufbaus verzichtet _MILOS auf klassische CAM- oder G-Code-Programmierungen. Stattdessen werden geometrische Merkmale direkt aus CAD-Modellen ausgelesen und den passenden Fähigkeiten (Skills) zugeordnet. Die Fertigung erfolgt in einer Roboterzelle, die flexibel als Fräs- oder Bohrmaschine arbeitet. Entscheidungen über Werkzeuge, Parameter und Strategien trifft das System eigenständig über definierte Schnittstellen.

Zur Hannover Messe 2025 wurde _MILOS um eine retrofitte 3-Achs-Fräse aus dem Brownfield erweitert. Dieses Modul kann autonome Simulationen zur Prozessplanung durchführen und demonstriert, dass auch ältere Maschinen in moderne Industrie-4.0-Steuerungsarchitekturen integriert werden können – ein wichtiger Schritt, da rund 80 % der deutschen Produktionsanlagen Bestandsmaschinen sind.

Darüber hinaus werden auf _MILOS zukunftsweisende Technologien wie fahrerlose Transportsysteme (AGVs), Remote-Überwachung und 5G-Kommunikation in der flexiblen Produktion erprobt. Damit trägt die Insel wesentlich zur Weiterentwicklung von Industrie 4.0 bei, stärkt die Innovationskraft der deutschen Fertigungsindustrie und zeigt, wie traditionelle Maschinen und neue Technologien zu einem intelligenten Gesamtsystem verschmelzen können.

Produktionsinsel _CAPRI

Die Produktionsinsel_CAPRI bildet einen wichtigen Teil der Zulieferkette im Modell-LKW-Szenario und konzentriert sich auf die Herstellung der Baugruppe Führerhaus. Über verschiedene Module wie Print4PAUL und SE4PAUL werden sowohl automatisierte als auch manuelle Fertigungsprozesse umgesetzt.

Das Modul Print4PAUL produziert 3D-gedruckte Varianten von Führerhäusern und Windshields in einem 3D-Druck-Park mit mehreren Druckern. Das System entscheidet selbstständig, welche Maschine für einen Auftrag geeignet ist – basierend auf Verfügbarkeit, Farbe, Geometrie und Genauigkeit der Bauteile. Die erforderlichen Informationen stammen direkt aus den Produkt-Verwaltungsschalen. Ein intelligentes Energie-Monitoring überwacht und prognostiziert den Energieverbrauch, wodurch Print4PAUL als First-Tier-Lieferant im Shared-Production-Szenario agiert.

Das Modul SE4PAUL (Sharing Economy 4 PAUL) zeigt, wie kleine und mittlere Unternehmen (KMU) in eine digitale Produktion eingebunden werden können. Hier wird die Montage eines individualisierbaren Führerhauses aus Noppensteinen durch Werkerassistenzsysteme unterstützt: Eine AR-Brille, ein Tablet oder ein Smartphone zeigen die nächsten Montageschritte, während ein Pick-by-Light-Lager das passende Fach beleuchtet.

Die Module von _CAPRI sind Teil der serviceorientierten Shared Production und entstanden ursprünglich als Schulungsdemonstratoren des Mittelstand-Digital Zentrums Kaiserslautern, um KMU praxisnah die Digitalisierung und Automatisierung ihrer Prozesse zu vermitteln. Das Forschungsziel von _CAPRI ist der einfache und verständliche Wissenstransfer komplexer Technologien – insbesondere durch intuitive Werkerassistenz über digitale Endgeräte oder AR.

Produktionsinsel _PHUKET

Die Produktionsinsel_PHUKET ist ein hochflexibler Demonstrator für moderne, adaptive Fertigungskonzepte. Sie besteht aus fünf Modulen – Lager-, Laser-, Transport-, Montage- und Collaborative Assembly (CA)-Modul – und wird durch ein Multiagentensystem (MAS) gesteuert, das die Produktionsprozesse dynamisch koordiniert.

Im Mittelpunkt steht die Montage des SmartFactoryKL Modell-LKWs, der vollständig auf der Insel gefertigt wird. Ein besonderes Detail bildet der lasergravierte Aufliegerdeckel, der im Lasermodul individuell gestaltet wird. Im CA-Modul arbeitet der Mensch eng mit der Technik zusammen: Der Werker montiert Fahrwerke aus Klemmbausteinen, unterstützt durch intelligente Entscheidungsmodelle, die je nach Fertigungsgenauigkeit automatisch bestimmen, ob Auflieger gefaltet oder verlötet werden müssen. Die finale “Hochzeit” von Zugmaschine und Auflieger erfolgt im Hochzeitsmodul.

Ein weiteres Kernmerkmal von _PHUKET ist die dynamische Anpassung des Produktionsplans an die Verfügbarkeit von Bauteilen, was eine hohe Effizienz und Reaktionsfähigkeit ermöglicht. Mit ihrer kompakten Größe von 3,5 x 3 Metern lässt sich die Insel zudem leicht transportieren und schnell aufbauen – ideal für Messe- und Demonstrationseinsätze.

Damit steht _PHUKET exemplarisch für agile, intelligente und flexible Produktion, in der Mensch und Maschine in Echtzeit zusammenarbeiten.

Produktionsinsel _SKYE

Die Produktionsinsel_SKYE zeigt, wie gebrauchte Bauteile mithilfe moderner Technologien nachhaltig und wirtschaftlich in bestehende Wertschöpfungsketten integriert werden können. Durch den gezielten Einsatz von Künstlicher Intelligenz (KI) werden Komponenten optisch geprüft, Fehler automatisch erkannt und bewertet. Auf Basis dieser Analysen ordnet das System jedes Teil einer Qualitätsklasse zu.

Ein weiteres, mit Erfahrungswissen trainiertes KI-Modell nutzt Daten aus dem digitalen Produktpass (DPP), um Entscheidungen über den Weiterverkauf – inklusive Preis und Zielmarkt – zu treffen. So entsteht eine präzise Grundlage für die Wiederverwendung von Bauteilen, wodurch Unternehmen Materialkosten senken und ihren CO₂-Fußabdruck verringern können.

Über den standardisierten Datenraum und die digitalen Produktpässe werden geprüfte Bauteile direkt in die Shared Production eingebunden. Dadurch erhalten Unternehmen transparente Zugänge zu wiederverwertbaren Komponenten, was nicht nur die Ressourceneffizienz steigert, sondern auch neue Geschäftsmodelle ermöglicht – etwa den Handel mit Gebrauchtteilen innerhalb des Wertschöpfungsnetzwerks.

Mit diesem Ansatz demonstriert _SKYE praxisnah, wie Kreislaufwirtschaft und Industrie 4.0-Technologien zusammenwirken können, um ökologische Nachhaltigkeit, wirtschaftliche Effizienz und unternehmerische Resilienz zu vereinen.